RELIABILITY TEST / ANALYSIS

信頼性試験・解析

信頼性試験

RELIABILITY TEST

各種信頼性試験項目と設備

環境ストレス試験

| 試験項目 | 記号 | 参照規格 | 試験内容および一般条件 | 試験装置 |

|---|---|---|---|---|

| 前処理 | PC | JESD22 A113 | 85℃/85%/168H+リフロー | 恒温恒湿器、 リフロー炉 |

| 高温高湿 バイアス試験 |

THB | JESD22 A101 | 長時間、デバイスに電気的ストレス、熱的ストレス および湿度ストレスを加え、その耐性を評価する(通常試験条件:85℃/85%/電圧=Operation Max/時間) | 恒温恒湿器 |

| 超加速寿命試験 | HAST | JESD22 A110 | 加圧環境を使用して非常に過酷な温度、湿度、バイアスを加え、その耐性を評価する(通常試験条件:130℃/85%/圧力33.3psia(230 kPa)/時間) | 蒸気加圧試験槽 |

| オートクレーブ orバイアス無し 超加速寿命試験 |

AC or UHST |

JESD22 A102 JESD22 A118 |

121℃/100%/205kPa/時間 | 蒸気加圧試験槽 |

| 温度サイクル試験 | TC | JESD22 A104 | 低温と高温および温度変化に対する耐性を評価する(通常試験条件:-65℃/150℃(30分)/サイクル) | 温度サイクル装置 |

| パワー温度 サイクル試験 |

PTC | JESD22 A105 | 長時間、安定したケース温度でSW動作を繰り返すことによる電気的及び熱的ストレスの変化に対する耐性を評価する(通常試験条件:-40℃/125℃(5分)/1000C・△Tj40℃以上) | 温度サイクル装置 |

| 高温保存試験 | HTSL | JESD22 A103 | 長時間、デバイスが高温下に放置された場合の耐性を評価する(通常試験条件:Ta=Tstg.max) | 恒温槽 |

加速寿命試験

| 試験項目 | 記号 | 参照規格 | 試験内容および一般条件 | 試験装置 |

|---|---|---|---|---|

| 連続動作 (高温通電試験) |

HTOL | JESD22 A108 | 長時間、デバイスに電気的ストレス(電圧、電流)および熱的ストレスを加え、その耐性を評価する(通常試験条件:125℃/電圧=Operation Max/時間) | 恒温槽 |

| 初期不良 (初期故障率) |

ELFR | AEC-Q100-008A | 高温動作試験(HTOL)の特定条件で実施 | 恒温槽 |

パッケージアッセンブリ保全試験

| 試験項目 | 記号 | 参照規格 | 試験内容および一般条件 | 試験装置 |

|---|---|---|---|---|

| ワイヤボン ディング シェア強度 |

WBS | AEC-Q100-001 | 加工された金属結合(金ボールボンドとパッケージ側のボンディング面との間)の境界の信頼性を決定する | ボンディン グテスタ |

| ワイヤボン ディング 引っ張り強度 |

WBP | Mil-STD-883 Method2011 |

ワイヤの接合強度と破断モードの確認 | ボンディン グテスタ |

| はんだ濡れ性 | SD | JESD22 B102 | 端子部分のはんだの付けやすさを評価する(通常試験条件:はんだ槽温度245℃/浸漬時間5秒/鉛フリーはんだ) | はんだ槽 |

| はんだボン ディング シェア強度 |

SBS | AEC-Q100-010 | バリアメタルとはんだボール境界のシェア強度の測定(通常試験条件:はんだボール実装パッケージに適用) | ボンディン グテスタ |

| はんだ耐熱 性試験 |

B106C/ A112-A |

JEITA ED- 4701/301A |

260±5℃ 10±3sec 2回 | はんだ槽 |

| 引きはがし 強度試験 |

JEITA ED- 4702C/002 |

5N 10±1sec | 小型卓上試 験機 |

|

| 固着性試験 | JEITA ED- 4702C/002 |

5N 10±1sec | 小型卓上試 験機 |

|

| 基板曲げ試験 | JEITA ED- 4702C/003A |

3±0.5mm 5±1sec | 小型卓上試 験機 |

半導体解析

SEMICONDUCTOR ANALYSIS

試験項目一覧

| 電気的特性 | ・IV特性取得 ・Latch up試験 ・ESD試験 ・TLP測定 |

|---|---|

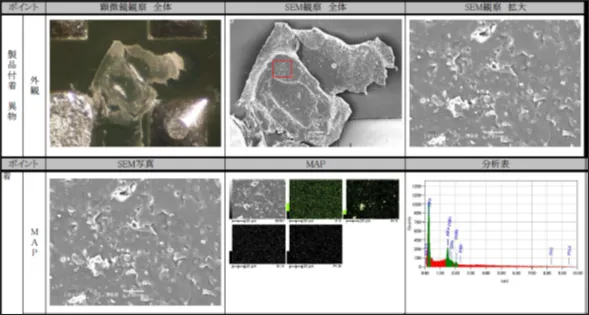

| 異物解析 | ・FTIR(フーリエ変換赤外分光光度計)+(赤外顕微鏡) |

| 外観解析/ミクロ観察 | ・デジタルマイクロスコープ解析 ・SEM観察 ・TEM/STEM観察 ・EDS分析 ・EPMA分析 |

| レーザー光観察 | ・IR-OBIRCH観察 ・裏面IR観察 |

| 内部解析(破壊) | ・断面解析(イオンミリング/FIB) ・レーザー及び薬液開封解析 ・EDS分析 |

| 内部解析(非破壊) | ・X線観察・超音波(SAT)観察 ・その他電気特性測定 |

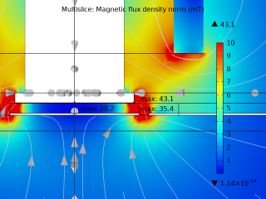

| その他 解析項目 | ・発熱観察(Thermal) ・発光観察(Emission) ・FIB(回路修正) ・熱評価 ・ノイズ評価 ・CAE(シミュレーション) |

試験内容・詳細

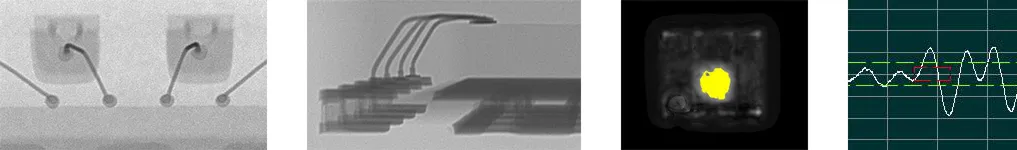

―非破壊検査

・X線やSAT(超音波探傷検査)による部品内部を非破壊観察します。

・X線検査:部品内部の組立構造を観察し、オープン、ショート、異物を確認します。

・SAT(超音波探傷検査):部品内部の接合状態を観察し、ボイド、クラック、界面剥離等を確認します。

―パッケージ開封

・レーザーと薬液を併用し、ダメージを低減し開封します。

・内部観察を行い、チップクラックやワイヤー断線等を確認します

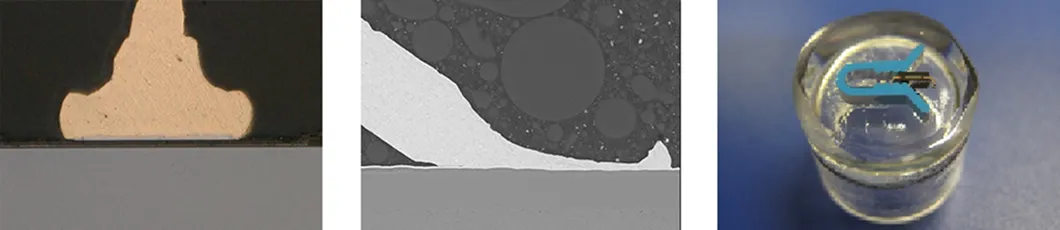

―断面観察

・機械研磨による断面構造や接合状態を観察します。

・剥離・合金層・ワイヤーネック切れ等を確認します。

―異物解析

・EDSによる元素分析やFT-IRによる物質判別

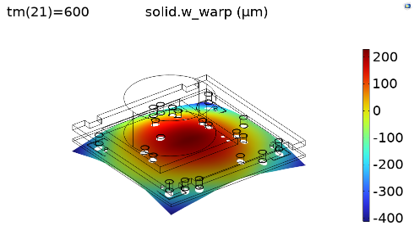

―CAE(シミュレーション)

・伝熱(発熱/冷却/熱応力)

・構造力学(応力/変形/破壊/吸湿)

設備一覧

| 半導体テスター | FT-IR装置 | 外観解析装置 | 発光/発熱観察 |

|---|---|---|---|

|

・半導体テスタ各種 (T7722、T2000、V93K、D10…etc.) ・半導体パラメータアナライザ |

・フーリエ変換赤外分光光度計 | ・デジタルマイクロスコープ ・分析走査電子顕微鏡 ・電子線プローブマイクロアナライザ |

・エミッション顕微鏡 |

| レーザー装置 | X線検査装置 | イオンミリング装置 | 収束イオンビーム装置 |

| 超音波映像装置 | 小型卓上試験機 | プラスチックモールドオープナー | 断面研磨装置 |

上記は一例となりますので、お気軽にお問合せください。

―標準試験内容

半導体組立の経験を活かし、最低限必要とされる確認項目に限定したパッケージメニューです。

| 項目 | 解析、調査内容 | 使用解析装置 |

|---|---|---|

| 外観解析 | 印字文字、ロゴ状態 | デジタルマイクロスコープ |

| 外形寸法、リード状態 | デジタルノギス | |

| 内観解析 | 内部構造確認 | デジタルマイクロスコープ |

| ワイヤー接続状態 | X線検査装置 | |

| 超音波による探傷確認 | SAT |

・試験検体は1pcs単位でお見積りさせていただきます

・比較検体が無くとも、解析可能です

・調査報告書の書式サンプルを事前にご確認いただくことが可能です

※本解析による真贋判定、良品保証はいたしかねますのでご注意ください

サービスご利用の流れ

FLOW

01

-27.png)

お問い合わせ

・検体情報、調査数、検体送付日のご提供

・弊社代理店経由でも対応可能です

02

-28.png)

お見積り、納期回答

・お見積り&実施スケジュールをご提示。

03

-29.png)

結果報告

・試験実施の上、調査報告書を提出させていただきます。

・検体は返却させていただきます

・調査報告書が納品させていただく成果物になります